システム連携(稼働監視)

図面管理システム「NAZCA5 EDM」と稼働監視システム「Nazca Neo Linka」を相互連携することで得られるメリットについてご紹介します。図面管理システムは設計部門で活用することで効率UPすることは間違いありませんが、様々な製造業関連システムと連携することで、製造現場での図面管理システムの活用を更に効率化できます。

図面管理システムを製造現場で利用する重要性とは

図面管理システムをものづくりの製造現場に取り入れることで得られるメリットは多くあります。

1つ目は、図面管理システムを製造現場で活用することで、従業員は必要な図面にいつでもアクセスできます。図面のバージョン管理や最新の修正情報にも簡単にアクセスできるため、製造現場で生産プロセスの中断や遅延が生じた場合でも、最小限に抑えることができます。

2つ目は、製造現場で図面管理システムを使用することで、従業員同士で図面情報を共有でき、必要な図面を容易に見つけることができ、正確な指示や手順に基づいて作業を進めることができます。これにより、ヒューマンエラーによるミスやコミュニケーションの不備による問題を減らすことができます。

3つ目は、製造現場では、製品の設計や要件が変更されることがありますが、図面管理システムを使用することで、図面の変更を迅速に反映することができます。従業員は最新の図面情報を確認し、必要な変更を素早く理解して実施することができます。

これらのメリットにより、製造プロセスの品質管理が向上します。正確な図面情報に基づいて作業が行われるため、製品の仕様に沿った品質を確保することができます。また、図面の変更や修正履歴も追跡できるため、品質問題の原因特定や改善も容易になります。

図面管理システムを製造現場で使用することで得られるメリットについて、いくつかご紹介しました。次に、製造現場で図面管理システムを利用するシーンや、稼働監視システムにより取得した生産設備の生産実績値をどのように業務連携していくかまで、具体的な活用シーンをご紹介します。

図面管理×稼働監視でシステム連携

製造現場を変える、劇的ビフォア・アフター

図面管理システム、稼働監視システムを導入していない製造現場の現状

図面管理システムや稼働監視システムを製造現場に導入していない場合、いくつか課題が発生します。

例えば、製造側はお客様(取引先)から電子メールや郵送などで図面を受け取ります。図面内にお客様からの指示などが手書きで記入されていることも多々あります。したがって、図面に書き込まれた手書き指示を反映させた図面を再作図する必要があります。また、この図面に関連する付帯資料(図面検査票など)は、図面と別々に管理されることが多いです。製造元は、お客様からいただいた図面(紙でいただく場合もある)は仕様書的な位置づけとし、再作図された図面を製造に直結する正規図面として扱います。しかし、すでにこの時点でいくつか課題が発生してしまいます。

例えば以下の3つの課題があげられます。

紙の図面の保管が煩雑になり、紛失や汚れにより劣化する

紙の図面を郵送で、あるいはPDF形式の図面データをメールで受け取ることで、管理を一元化できず、図面の保管場所が分からなくなってしまうケースが発生します。また紛失や、汚れにより図面を読めなくなってしまったりなど、紙の図面管理は大きなリスクを抱えています。

最新の図面が分からず、

古い図面で製造してしまう

お客様から指示がくるたびに、その指示に従って再作図していくので、どの図面が最新の図面なのか、現場では分からなくなることも。これにより、古い図面で製造してしまう可能性もあり、これにより多くの損失が発生します。企業の信頼失墜も起こしかねない大きなリスクを抱えています。

手作業の管理が多く

実績と紐づかない

手書きの指示に従い再作図、生産設備の実績は手入力、製造した製品の関連資料は作業員がフォルダから探すなど、製造指示から製造、検査、その後の実績報告の各過程をすべて手作業で実施していると、必ず実情との乖離が生まれます。不要な部品を発注してしまったり、実績と製造品の価格がかけ離れて居たり、生産計画や値付けなどにも影響がでるでしょう。

システム導入をしていない場合

手作業の多い製造現場

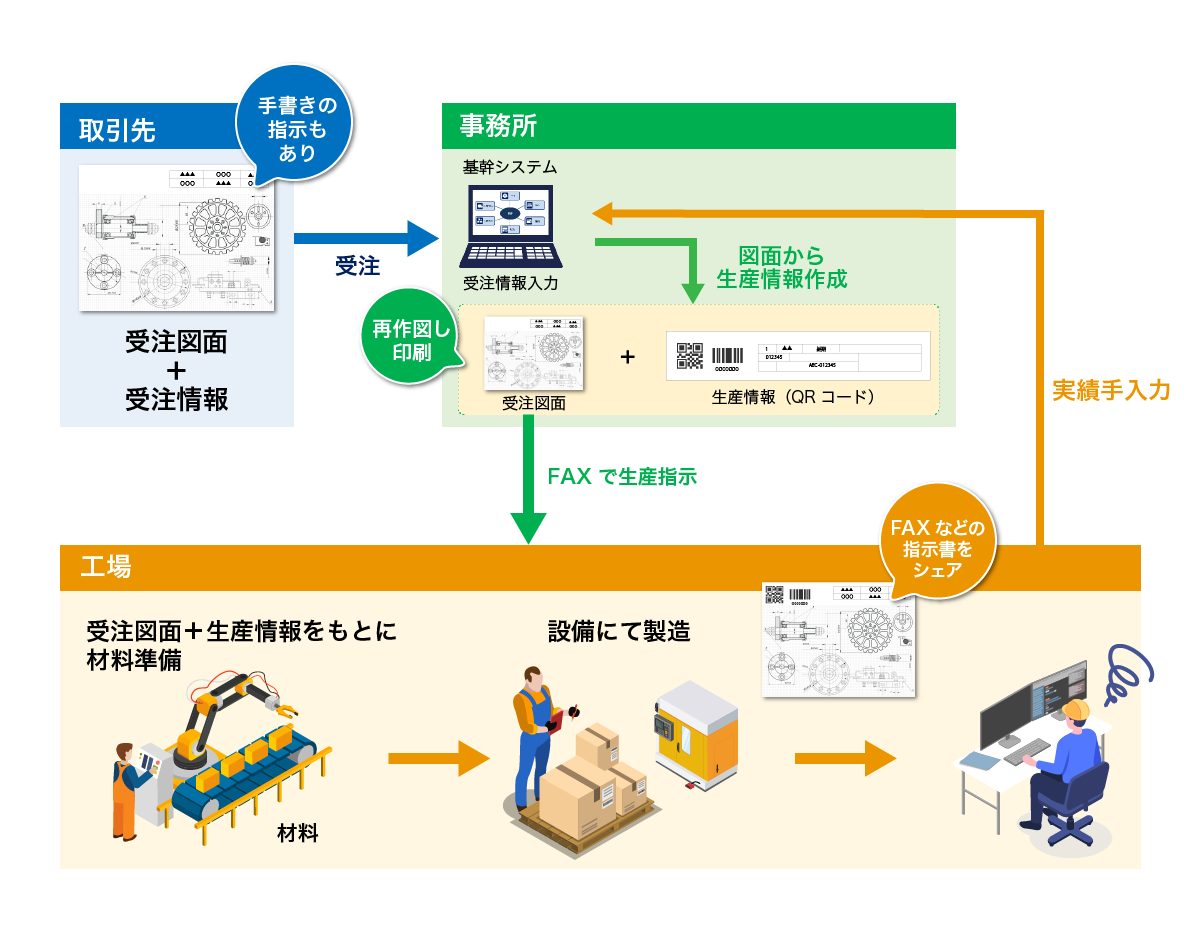

左の図のように、基幹システムのみが存在し、各工程間にシステムが導入されていない場合を見てみましょう。

当然、工程間のシステム連携もできないので、手作業が多くなってしまいます。FAXなどの紙ベースの指示書を工場内の各工程で回しているケースもあります。このような場合、上述した課題が発生してしまうでしょう。

図面管理システム、稼働監視システムを導入したら、製造現場はどう変わる?

図面管理システムや稼働監視システムを製造現場に導入すると、どのようなメリットがあるのでしょうか。以下に3つのメリットをご紹介します。

1つ目は、図面管理システムの導入により、図面をデジタル化し一元管理することができます。これにより、複数の部署やチームが同じ図面にアクセスできるため、情報の共有と連携が容易になります。また、図面のバージョン管理や変更履歴の追跡も効率的に行うことができ、最新の図面をリアルタイムで管理することができます。図面が更新されると、関係各位に自動的にメール等で通知することも可能で、常に最新の情報を共有することができます。これにより、古いバージョンの図面を使用するヒューマンエラーや、古い情報に基づく作業ミスを減らすことができます。

2つ目は、図面管理システムの導入により、ペーパーレス化にも貢献します。図面の印刷や配布の手間を省くことで、コストと時間の節約ができます。

3つ目は 、図面管理システムと稼働監視システムを連携することで、図面ごとの生産にかかる実績値を把握できるようになります。「この図面の部品の製造には、この生産設備の稼働で〇〇時間かかる」というように、正確に把握できるようになります。またここで得られた実績値を製造関連システム(稼働状況の管理、実績値の管理、在庫管理など)と連携させることで、部品発注や製品の値付けに至るまで、生産プロセス全体を効率化し生産計画に役立てることができます。つまり、図面情報を他のシステムと統合することで、今まで人の手でやっていた作業を簡略化できるようになります。そして、これらの取り組みは、生産計画や品質管理、在庫管理などの情報をリアルタイムで共有し、生産性を向上させることに繋がります。

これらのメリットにより、図面管理システムと稼働監視システムを導入することで、製造現場における効率化と品質向上が期待できるでしょう。

図面のデジタル一元管理で

ペーパーレス化を実現

図面のデジタル化と一元管理により、情報の共有や検索が容易になり、作業時間が短縮され、迅速な意思決定や作業効率が向上します。

さらに、ペーパーレス化により環境負荷の低減や保管スペースの節約も期待できます。

常に最新の図面にアクセス!

ヒューマンエラーを回避

図面管理システムの導入により、間違った図面での製造リスクを軽減できます。正確な図面のバージョン管理や改訂履歴の追跡、承認プロセスの導入により、誤った図面の使用を防ぎ、製造品質の向上とコスト削減を実現します。

製造業システム連携で

自動化・デジタル化で効率UP

図面管理システムだけではなく、その他の工程の製造関連のシステム導入により、稼働実績管理、在庫管理などの情報を一元化し、システム間連携が可能になります。これにより、手作業を自動化し、情報の正確性や可視性を向上させ、生産計画の最適化、生産効率の向上、在庫の最適化などが実現します。

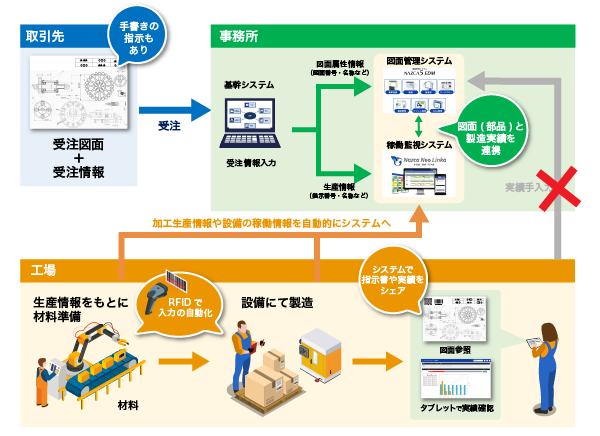

システム導入をしている場合

各工程の自動化や情報共有の円滑化により 製造現場の効率UP

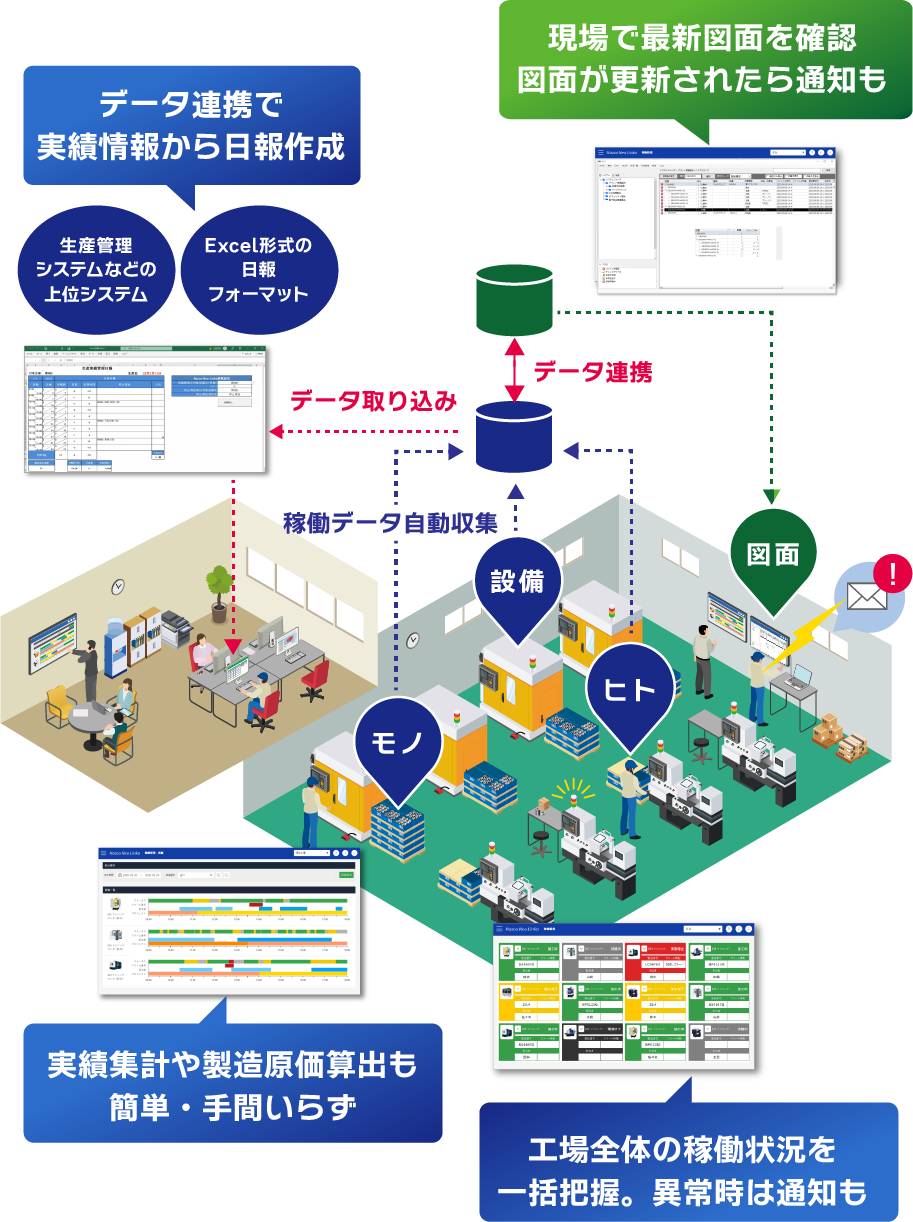

左の図のように、基幹システム+αで、図面管理システムや稼働監視システムを導入している場合を見てみましょう。

例えば、図面管理システムと稼働監視システムが連携されている場合、 RFIDリーダーなどの利用により、材料読み込みを行い、生産設備の作業開始→終了も自動でシステムに連携され、 「どの部品を製造するのに、どの設備で、どれだけ製造に時間がかかったか」などの実績情報を自動でシステムに連携することができます。 さらに、その稼働情報や製造する図面情報なども最新のものを関係各位で共有が可能になります。 情報共有を円滑化することで、ヒューマンエラーを最小限におさえ、製造現場の作業効率UPを図れます。

生産設備の稼働情報をリアルタイムで収集!

稼働監視システム「Nazca Neo Linka」とは

Nazca Neo Linkaは工作機械やPLC(制御装置)などの工場設備や、RFIDを用いたヒトの動きなど、工場のありとあらゆるヒト・モノの稼働状況をリアルタイムで監視し、データ収集する製造工場向けのIoTシステムです。

図面管理システム「NAZCA5 EDM(ナスカ・ファイブ・イーディエム)」とも連携が可能です。

一歩進んだ製造現場の構築へ踏み出しませんか?

更に詳しく知りたい方へ

NAZCA5 EDMに関する詳細をご紹介します

ご利用を検討されているお客様は下記ページもご覧頂くと、より詳細を知ることができます。

下記ボタンよりご確認ください。